REAL TPEC TPECのことが分かるリアルな記事をお届け

クルマ作りになくてはならない存在。CAE業務の魅力とは?

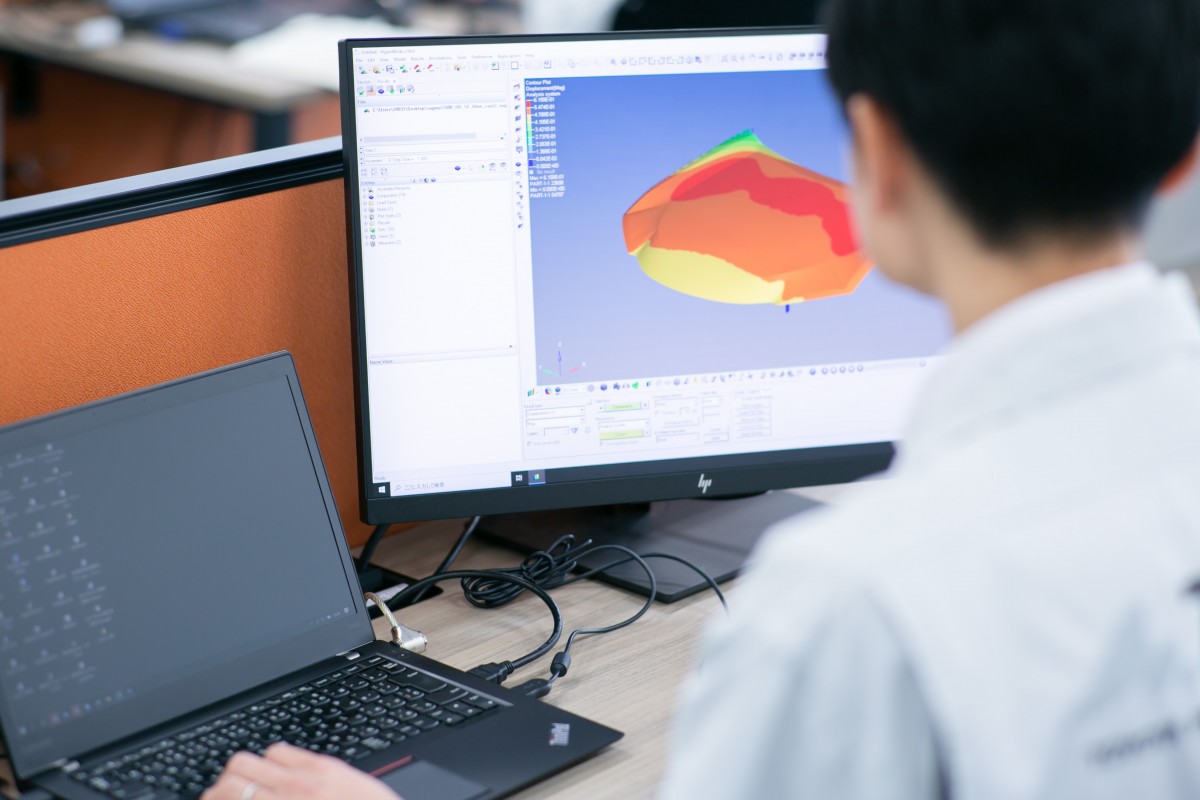

こんにちは!REALTPEC編集部です。今回はCAE解析部門にお邪魔しました!CAEってよく聞くけど、クルマづくりにどう役立っているの?どんなことしているの?未経験でも大丈夫?など、色々と伺ってきました。CAE業務に興味がある方、必見です!

K.F

2007年に新卒入社。入社当時から現在に至るまで一貫してCAE解析業務を担当。トヨタ自動車への出向などを経験しながら、幅広く業務に従事。現在は福岡本社の要素技術部CAE技術室で、主にフードボンネットやバックドアなどの剛性解析、流体解析を担当している。

CAEとは、起こりうる現象をコンピュータでシミュレーションする技術のことです。設計さんが考えた形状を元にどんな風にクルマを作るかを考えるのが製造準備業務。その中でもCAEは、生産上に起こりうる不具合をコンピュータで検証して対策検討し、現物での不具合を回避すべく設計図面の完成度を上げてもらうことを大きな役割としています。現場で実用化に向け動いているエンジニアリング本部のメンバーと「前回のプロジェクトはこれで困ったから、次はここにCAEが活用できたらいいね」と話し合い、それをトヨタ自動車様などへフィードバック。過去の知見を元に対策提案していけるのは、TPECの大きな強みです。トヨタ自動車様の各担当部署と技術や仕事の仕組みを一緒に構築し、設計図面の完成度向上やトライの効率化にCAEを活用して車づくりに貢献できるようにしています。

私たちのグループは剛性解析、流体解析という2分野を担当しています。例えば流体解析なら、塗料の中にクルマをざぶんと浸けた時に、塗料がどんな動きをしてどこに付くかや、塗料を焼き付ける時に温風でどの部分がどう温まっていくか、目標値に達しているかを検証します。設計は一度描いたら終わりではなく、何度も修正が入り最終的な形状が決まるのですが、その時に、「今回のクルマはこういう構造なので塗料はこんな付き方になります。もっとこういう構造にしたほうがいいんじゃないでしょうか」などと提案を返して、次の検討タイミングでより良い図面になるよう織り込んでもらうことで、実際に作った時に不具合のないクルマができるのです。CAEと聞くと、ずっとPCの前で作業しているイメージかもしれませんが、実際は起きている現象をしっかりと把握しないとCAEに再現できません。予測したことが現物で同じように再現されているか、違うところがないかを、自社の実験施設やトヨタ自動車の製造現場に出向いて、車両を見たり触ったりして実現象をしっかりと把握しながら、CAEに落とし込んでいます。

外板に使われている部品についてトヨタ自動車様から、「鉄板をどう溶接するのがベストかCAEで再現して、最適条件を出したい」という要望がありました。しかし溶接現象を再現したCAE技術は、それまでTPECとしてはもちろんトヨタ自動車様としても知見が少なく、一緒に作り上げていくことになりました。文献を調査したり、溶接に詳しい会社さんに声をかけるなどして知見を深め、少しずつレベルをあげ、担当は変わりましたが、4〜5年かけて出来上がった時の達成感は非常に大きかったですね。最適な要件を算出することで試作のやり直しが減り、検討期間を短縮できますし、それは結果として求めやすい車両価格にも反映されます。新しいデザインの車がより早く届くことにもつながる。トヨタ自動車様への貢献をはじめ、クルマ作りになくてはならない存在だな、と日々実感しています。

工学部出身者が多いのは事実ですが、他にも材料や情報系などさまざまな出身のメンバーがいます。入社してからも先輩社員についてその都度勉強していけるので、意欲さえあれば大丈夫です。新しいデザインのクルマが出るとそれに従って内部構造もどんどん変わってくるので、TPECでCAEが活躍する場面は多いですし、EV車の台頭や自動運転技術の進化に伴い新たな構造が生まれ、クルマの作り方もどんどん進化しています。これまでに確立したCAE技術を応用しながらも、新たな領域にCAEを活用することは今後さらに増えてくると思います。CAEに興味のある方、クルマやデジタル業界がどう進化していくかなど、情報をキャッチしながら新しいことにどんどんチャレンジしていきたい方なら、きっと楽しいと思いますよ。